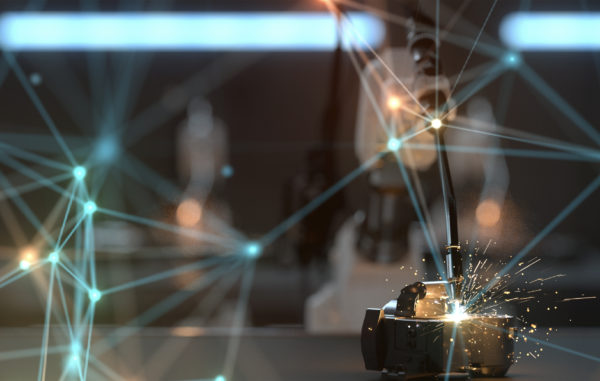

Konnektivität ist der entscheidende Faktor für die Industrie 4.0. Während der Vorstellung neuer Single Pair Ethernet und USB 3.2 Konnektivitätslösungen für das industrielle Internet der Dinge (IIoT) in rauen Umgebungen haben die Experten von Fischer Connectors drei Herausforderungen beschrieben, denen sich OEM-Ingenieure bei der Entwicklung von IIoT-Anwendungen stellen müssen. Desweiteren drei Innovationen, die sich mit Cybersicherheit, globaler Logistik und Edge/Cloud-Infrastruktur befassen. Hier finden Sie eine kurze Zusammenfassung ihres Trendpapiers mit dem Titel “The Connectivity Challenge – Connecting Industry 4.0”.

Trendpaper “Verbindung von Industrie 4.0”: Drei Innovationspraktiken für die Herausforderungen der IIoT-Konnektivität

May 3, 2023 · 5 LesezeitMit Milliarden von intelligenten Sensoren, Computern und Maschinen, die über das Internet verbunden sind und arbeiten, wird der IIoT-Markt voraussichtlich mit einem jährlichen Wachstum von über 20% wachsen und bis 2030 1,5 Billionen Euro erreichen.

Dieses exponentielle Wachstum geht mit spezifischen Konnektivitätsanforderungen einher, die nur leistungsstarke, schnelle und zuverlässige Steckverbinder, Kabelkonfektionen und elektronische Lösungen erfüllen können.

Diejenigen, die die geschäftlichen Vorteile von Industrie 4.0 und dem industriellen Internet der Dinge nutzen wollen, stehen vor drei Herausforderungen, die alle mit der zunehmenden Konnektivität zusammenhängen:

Herausforderung 1 – Abwehr von böswilligen Angriffen

Industrie 4.0-Fabriken und ihre Lieferketten sind anfällig für bösartige Angriffe. Industrie 4.0 Anwendungen verbinden Produktions- und Logistiksysteme mit Netzwerken, auf die Lieferanten und Verbraucher zugreifen können. Die bisherigen Sicherheitslösungen die für minimal vernetzte Systeme entwickelt wurden, sind unzureichend. Ohne ständige Überwachung und sich schnell entwickelnde Netzwerksicherheitslösungen kann jede Industrie 4.0-Anwendung eine noch nie dagewesene Anfälligkeit für schwere Schäden schaffen.

Herausforderung 2 – Integration globaler Lieferketten

Industrie 4.0 erfordert die Integration von Leistungsdaten der Lieferkette in die Unternehmensressourcenplanung (ERP) und andere Unternehmensmanagementsysteme. Die Kombination von Telemetriedaten mit ERP-Daten unterstützt die gemeinsame Analyse über die gesamte Wertschöpfungskette hinweg und bietet wichtige Geschäftsvorteile. Dazu zählen z.B. eine bessere Sichtbarkeit von End-to-End-Geschäftsprozessen und deren Anteil an der Kostenstruktur, verbesserte Analysen und Prognosen sowie eine systematische Kostenoptimierung.

Herausforderung 3 – Vollständige Umsetzung der Möglichkeiten von Hochleistungsnetzen

Frühe SCADA- (Supervisory Control and Data Acquisition) und industrielle Steuerungssysteme basierten auf kleinen Datenpaketen. Die Industrie 4.0 stellt eine neue Herausforderung mit fortschrittlichen Sensoren und Prozessoren dar, die es ermöglichen, ein breiteres Spektrum an Daten über IIoT-Netzwerke zu übertragen. Fortgeschrittene Sensoren und Analysesoftware können Daten für geschäftliche Vorteile nutzen, wenn diese über Hochgeschwindigkeitsverbindungen übertragen werden, z.B. für fortschrittliche vorausschauende Wartung, Bestandsmanagement in Echtzeit und Augmented-Reality-Lösungen. Die Nutzung von 5G-Netzwerkgeschwindigkeiten ermöglicht beispielsweise Augmented-Reality-Lösungen für Einzelarbeiter.

Dampfmaschinen, Fliessbänder für die Massenproduktion und Geschäftscomputer haben das Denken des Managements über Technologie revolutioniert. Mit dem Aufkommen von Industrie 4.0 versprechen sich nicht nur globale Lieferketten und Hochleistungsnetzwerke geschäftliche Vorteile, auch böswillige Angriffe werden zunehmen und erfordern neue Denk- und Handlungsweisen. Unternehmen, die mit Industrie 4.0 erfolgreich sind, werden wahrscheinlich drei Innovationspraktiken anwenden:

Innovationspraktik 1 – Integration von Cybersicherheitslösung in die Industrie 4.0-Anwendung

Die stark gestiegene Konnektivität ist für die Funktionsweise von Industrie 4.0 unerlässlich, doch bei unsachgemässer Handhabung kann die erweiterte Netzwerkkonnektivität neue Schwachstellen schaffen. Der Einbau von erhöhter Sicherheit in Industrie 4.0-Lösungen in jeder Entwicklungsphase muss auf jeder Ebene eines Unternehmens gefördert und eingehalten werden. Die risikobasierte Denkweise führender Unternehmen bezieht den CTO und CISO in die Bewertung der Betriebsrisiken und der erforderlichen Gegenmassnahmen für die Netzwerk- und Gerätesicherheit ein. Mitarbeiterschulungen, Betriebssicherheit und regelmässige Audits sind ebenfalls in den Transformationsplan integriert. Zulieferer und Partner sind eng in eine Industrie-4.0-Lösung eingebunden, und die Anbieter müssen Sicherheitspläne, regelmässige Audits und Patches bereitstellen. Unternehmen richten ihre Cybersicherheitsstandards an Richtlinien wie NIST SP 800-53 oder ISO 27001 aus.

Innovationspraktik 2 – Schaffung einer vernetzten globalen Logistik

Industrie 4.0 umfasst mehr als nur Fabrikautomatisierung. Indem sie die globale Lieferkette zu einem gut integrierten Logistikprozess verbinden, verbessern Unternehmen Geschwindigkeit, Rentabilität und Kundenservice. Vernetzte Beschaffung und Bestandsmanagement sind zwei Dimensionen dieser Integration, die von neuartigen, mit dem Internet verbundenen Sensoren, Hochgeschwindigkeitsnetzwerken und fortschrittlichen Analysen profitieren können. Die vernetzte Beschaffung ermöglicht prädiktive Analysen zur Steuerung oder Automatisierung von Einkaufsentscheidungen, während die vernetzte Bestandsverwaltung auf autonomen Robotern und Materialhandhabungssystemen beruht, die auf der Grundlage von Bedarfssignalen aus dem ERP die richtigen Artikel zu den Versanddocks oder Fabrikstandorten bringen.

Innovationspraktik 3 – Upgrade auf Edge/Cloud-Infrastruktur

Das traditionelle Fliessband und das Büronetzwerk waren das Rückgrat der Industrie 2.0 bzw. der Industrie 3.0, aber die schnell entstehende IIoT-Infrastruktur bildet das Rückgrat der Industrie 4.0. Was bei Industrie 2.0 und Industrie 3.0 funktionierte, ist nicht mehr ausreichend. Eine effiziente Industrie 4.0-Infrastruktur umfasst vier Elemente. Der “Edge” beschreibt eine neue Generation von physischen Sensoren und Geräten zur Erfassung von Informationen. Das “Netzwerk” transportiert diese Daten vom Edge zur “Cloud”, wo die Daten gespeichert und analysiert werden können. Die “Benutzeroberfläche” schließlich ermöglicht die Anwendung der erfassten Daten für geschäftliche Zwecke.

Dies könnte für Sie von Interesse sein

Ultra-robuste Lösungen mit Single Pair Ethernet und USB 3.2 verbessern die IIoT-Konnektivität

March 29, 2023 · Lesezeit 4 min