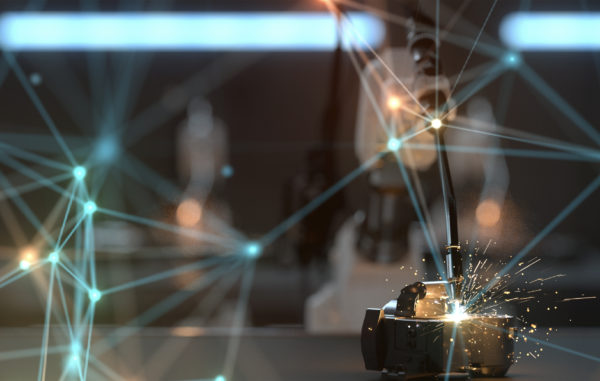

La connectivité est le catalyseur essentiel de l’industrie 4.0. Lors du lancement de leurs nouvelles solutions Single Pair Ethernet et USB 3.2 pour l’Internet industriel des objets (IIoT) dans des environnements robustes, les experts de Fischer Connectors ont décrit, dans un trend paper disponible en anglais, trois challenges auxquels sont confrontés les ingénieurs OEM concevant des applications IIoT. Trois pratiques d’innovation portant sur la cybersécurité, la logistique globale et l’infrastructure Edge/Cloud sont également détaillées dans le document intitulé « The Connectivity Challenge – Connecting Industry 4.0 », résumé ici.

« L’industrie 4.0 à connecter »: trois pratiques d’innovation pour relever les défis de la connectivité de l’IIoT

mai 3, 2023 · 6 durée de lecture (min)Avec des milliards de capteurs intelligents, d’ordinateurs et de machines connectés et fonctionnant sur Internet, le marché de l’IIoT devrait connaître une croissance annuelle de plus de 20%, pour atteindre 1,5 billion d’euros d’ici 2030.

Cette croissance exponentielle s’accompagne d’exigences de connectivité spécifiques auxquelles seuls des connecteurs, des assemblages de câbles et des solutions électroniques performants, rapides et fiables peuvent répondre.

Ceux qui veulent tirer parti des avantages commerciaux de l’industrie 4.0 et de l’Internet industriel des objets sont confrontés à trois challenges – ils sont tous trois liés à la connectivité accrue essentielle aux opérations IIoT.

Challenge 1 – Défaire les acteurs malveillants

Les usines et chaînes d’approvisionnement de l’industrie 4.0 sont vulnérables aux attaques malveillantes. Les opérations de l’industrie 4.0 relient les systèmes de production et de logistique à des réseaux auxquels peuvent accéder les fournisseurs et les consommateurs, et les pratiques de sécurité antérieures, conçues pour des systèmes à réseau minimal, sont inadéquates. Sans une surveillance constante et des pratiques de sécurité des réseaux en évolution rapide, toute solution de l’industrie 4.0 peut créer une vulnérabilité sans précédent à de graves dommages.

Challenge 2 – Integrating global supply chains

Industry 4.0 requires the integration of supply chain performance data with enterprise resource planning (ERP) and other corporate management systems. Combining telemetry with ERP data supports joint analysis across the full value chain, offering important business advantages such as better visibility into end-to-end business processes and their share in the cost structure, enhanced analysis and forecasts, and systematic cost optimization.

Challenge 3 – Mettre pleinement en œuvre les capacités des réseaux à haute performance

Les premiers systèmes SCADA (Supervisory Control and Data Acquisition) et de contrôle industriel s’appuyaient sur de petits paquets de données, tandis que l’industrie 4.0 présente un nouveau défi avec des capteurs et des processeurs avancés qui permettent à un plus large éventail de données de circuler sur les réseaux IIoT. Les capteurs avancés et les logiciels analytiques peuvent exploiter les données pour obtenir des avantages commerciaux lorsque les données circulent sur des connexions à haut débit, comme la maintenance prédictive avancée, la gestion des stocks en temps réel et les solutions de réalité augmentée. Par exemple, l’utilisation de vitesses de réseau 5G permet des solutions de réalité augmentée pour les travailleurs isolés.

Les machines à vapeur, les chaînes de montage pour la production de masse et les ordinateurs de gestion ont révolutionné la façon dont les dirigeants envisagent la technologie. Avec l’arrivée de l’industrie 4.0, les acteurs malveillants, les chaînes d’approvisionnement au niveau mondial et les réseaux à haute performance promettent des avantages commerciaux et exigent de nouvelles façons de penser et d’agir. Les entreprises qui réussiront dans l’industrie 4.0 seront probablement celles qui adopteront trois pratiques d’innovation.

Pratique d’innovation 1 – Intégrer des pratiques de cybersécurité dans la solution Industrie 4.0

Une connectivité considérablement accrue est essentielle au fonctionnement de l’industrie 4.0, mais si elle est mal gérée, la connectivité réseau élargie peut introduire de nouveaux niveaux de vulnérabilité. L’intégration d’une sécurité accrue dans les solutions de l’industrie 4.0 à chaque étape du développement doit être mise en place à tous les niveaux d’une organisation. L’état d’esprit basé sur le risque adopté par les entreprises leaders implique le CTO et le CISO dans l’évaluation des risques opérationnels et des contre-mesures requises pour la sécurité du réseau et des appareils. La formation des employés, la sécurité opérationnelle et les audits réguliers sont également intégrés dans le plan de transformation. Les fournisseurs et les partenaires sont étroitement intégrés dans la solution Industrie 4.0, et les fournisseurs sont tenus de fournir des plans de sécurité, des audits réguliers et des correctifs. Les entreprises alignent leurs normes de cybersécurité sur des lignes directrices telles que NIST SP 800-53 ou ISO 27001.

Pratique d’innovation 2 – Créer une logistique mondiale connectée

L’industrie 4.0 ne se limite pas à l’automatisation des usines. En connectant la chaîne d’approvisionnement au niveau mondial dans un processus logistique bien intégré, les entreprises améliorent la vitesse, la rentabilité et le service à la clientèle. L’approvisionnement connecté et la gestion des stocks sont deux dimensions de cette intégration qui peuvent bénéficier de nouveaux types de capteurs connectés à Internet, de réseaux à haut débit et d’analyses avancées. L’approvisionnement connecté permet l’analyse prédictive pour guider ou automatiser les décisions d’achat, tandis que la gestion connectée des stocks s’appuie sur des robots autonomes et des systèmes de manutention pour apporter les bons articles aux quais d’expédition ou aux sites d’usine en fonction des signaux de demande provenant de l’ERP.

Pratique d’innovation 3 – Passer à l’infrastructure Edge/Cloud

La chaîne de montage traditionnelle et le réseau de bureau étaient les piliers de l’industrie 2.0 et de l’industrie 3.0 respectivement, mais l’infrastructure IIoT constitue le pilier de l’industrie 4.0. Ce qui fonctionnait pour l’industrie 2.0 et l’industrie 3.0 ne suffit plus. Une infrastructure efficace pour l’industrie 4.0 comprend quatre éléments. L’ »Edge » décrit une nouvelle génération de capteurs physiques et de dispositifs permettant de capturer des informations. Le « Network » ou réseau transporte ces données du Edge vers le « Cloud », où elles peuvent être stockées et analysées. Enfin, le « User Interface » ou interface utilisateur permet d’appliquer les données collectées à des fins commerciales.

Cela pourrait vous intéresser

Des solutions ultra-robustes avec Single Pair Ethernet et USB 3.2 améliorent la connectivité IIoT

mars 29, 2023 · 4 min read